ERP systém KARAT přináší efektivitu a lepší řízení pro GENETRIX s.r.o.

3. ledna 2025

Společnost GENETRIX s.r.o., distributor chemických surovin a speciálních chemikálií, úspěšně implementovala ERP systém KARAT.

Přejít k obsahu | Přejít k hlavnímu menu

7. května 2021

BENEŠ a LÁT a. s. s dodavatelem ERP KARAT, společností KARAT Software a.s. dále KSW, spolupracuje od roku 2004 na vývoji různých modulů, mezi něž patří APS (Advanced Planning and Scheduling), BPM (Business Process Management), REKLAMACE, BI (Business Inteligence), IOT (Internet of Things), DMS (Document Management System), EDI (Electronic Data Interchange), GANTT, a propojení s dalšími systémy jako jsou ATTIS, PALSTAT a další.

První jmenovaný modul APS byl vyvinut a nasazen v roce 2005 s MRPII metodikou. Do roku 2009 bylo společně s KSW vyvinuto kapacitní plánovaní zahrnující všechny výrobní operace a to včetně kooperačních. Kapacitní plánování bylo nasazeno a spuštěno ve všech výrobních závodech společnosti. Tlak na levnější a flexibilnější výrobu si vyžádal další vývoj v modulu APS ve formě APS II. Tento modul nasazený v roce 2015 již umožňoval detailnější materiálové plánování, lepší obchodní pohledy, a hlavně nastavení vazeb mezi plány závodů a řešení konfliktů přes master plán celé společnosti, který zajistil vazby mezi výrobními zdroji napříč dílčími plány jednotlivých závodů.

Tlak na flexibilitu výroby byl nadále neúprosný, a tak bylo potřeba se začít věnovat konceptu real-time výroby. Výroby, nečekající na žádný, nebo minimální prostoj ze strany člověka. Tomu bylo potřeba podřídit celý obchodní proces v ERP systému. Od vylepšení CRM, přes podchycení obchodního procesu v modulu BPM, přípravě výroby na automatické odvádění bez terminálů, real-time plánování, až po podporu automatických činností v logistice.

Pro realizaci real-time plánování se jevilo odbourání operativních činností plánovačům jako jeden z prvních klíčových kroků. To mělo zrychlit změny v plánech, zrychlit změnu výroby, snížit prostoje, snížit závislost na lidském zásahu, rozvázat více ruce plánovačům pro lepší zaměření se na kvalitu plánu a v neposlední řadě snížit automatizací rozdíly mezi kvalitou plánovačů samotných.

Pro splnění tohoto cíle společnost sáhla po umělé inteligenci, jako trendové a perspektivní technologii s velkým potenciálem. IT oddělení vypracovalo návrh cílového řešení a představilo ho vedení, které jej později přidalo do krátkodobé strategie společnosti a vyčlenilo na podporu real-time výroby první zdroje.

Projekt AI APS se začal počátkem roku 2019 ve spolupráci s CARDAM s.r.o., ZČU, KARAT Sofware – KSW a FZÚ ČR realizovat.

První analýza byla postavena na nejčastější a časově nejnáročnější operativní činnosti plánovačů všech závodů, které bylo možné odhalit a vyvolat automatem. Bylo nutné si ujasnit, které funkčnosti je dobré nechat na neuronovou síť a které by bylo dobré doplnit do stávajícího APS II modulu. Výsledkem je sada 5 typů prostojů vhodných na řešení pomocí technologie umělé inteligence. Ve spolupráci vlastního IT týmu a KSW se v první fázi projektu vyvinula funkčnost sběru spouštěčů, jejímž podkladem byl MES systém S-DATA, ukládání stavů APS a logování akcí plánovače při řešení prostoje. Příkladem je prostoj „porucha stroje“ (budu používat v celém článku), kde je nutné zjistit čas opravy a v případě většího prostoje přeplánovat zakázky na jiný stroj s ohledem na vytíženost zdrojů, priority zakázek a samozřejmě s maximálním použitím funkčnosti APS II modulu. Cílem nebylo suplovat tento modul, ale doplnit jej o možnosti AI technologie a vyvinout řešení, které by bylo vhodné i pro jiné APS systémy.

V druhé fázi projektu bylo potřeba sbírat trénovací data pro aktuální typ prostoje. Jako nejmenší vzorek se jevilo 100 záznamů, což znamenalo 100x obsloužit (plánovačem vyřešit) prostoj poruchy stroje v našem příkladu a to ještě v různých závodech a rukou různých plánovačů. Z analýzy bylo zjištěno, že kroky plánovačů se neliší a bylo možné sloučit trénovací data ze všech poboček a obsloužit tento prostoj jednotnými trénovacími daty pro všechny výrobní plány. Samozřejmě u jiných typů prostojů to nemusela být pravda a rozdílnost výrob definovala oddělená trénovací data a tedy i výsledky od neuronové sítě.

Po úspěšném sběru dat a běžícím trénovaní pro jednotlivé prostoje jsme ve třetím kroku s partnery ZČU (Západočeská univerzita) a FZÚ (Fyzikální ústav AV) přistoupili k tvorbě algoritmu s prvky učení. Nebyl to lehký úkol. Nemluvili jsme stejným jazykem a bylo potřeba partnera v průběhu několika měsíců vyškolit na experta v plánování, experta v IT, který zná strukturu připravených dat a následně využít jeho expertízu v umělé inteligenci. Po několika měsících byl algoritmus na světe a ověřovali jsme první výstupy z chytré sítě a korigovali jej.

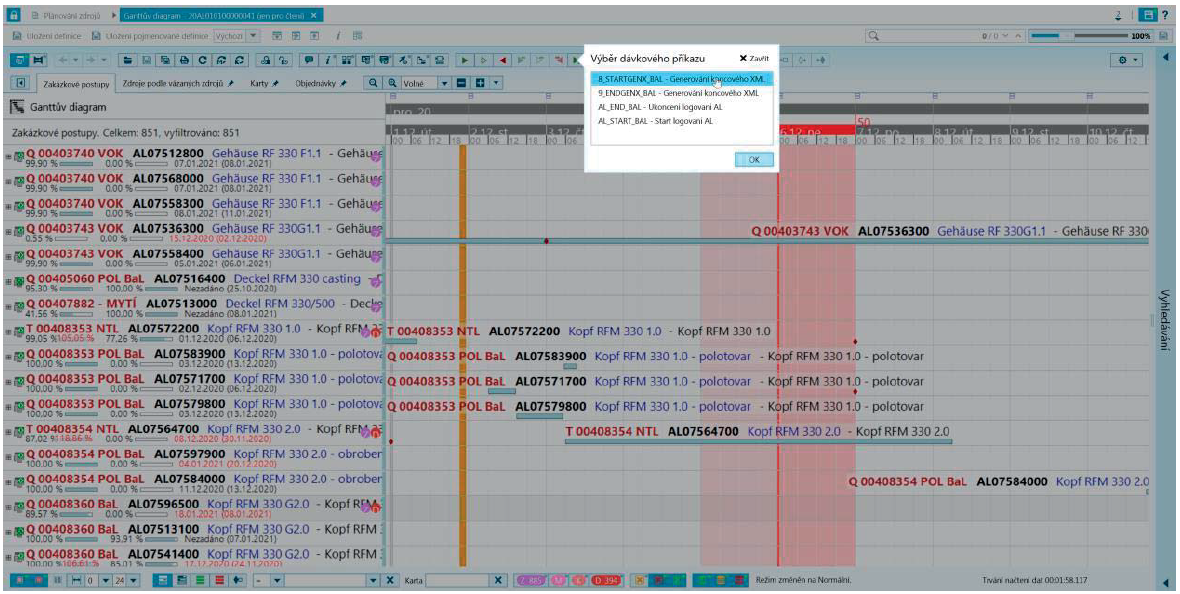

Po korekci algoritmu jsme se rozhodli přistoupit do čtvrtého kroku, kterým bylo nabídnout řešení od sítě plánovači, nicméně stále pod jejich dohledem. Došlo tak vlastně k otočení směru komunikace – namísto trénování již komunikace posílala řešení z chytré sítě, a data přicházela do GANTTu, kde se postupně aplikovala v krocích. Plánovač kroky validoval a měl možnost plán s automatizovanými vstupy uložit.

Jakmile tato fáze spolehlivě prošla validací, přešli jsme ke kroku pátému, tedy automatizaci celého procesu přeplánování výroby, bez lidského zásahu.

Dnes tedy při poruše stroje operátor pouze zadává prostoj typu porucha stroje do S-DATA systému, ten přivolá pracovníka údržby přes S-DATA mobilního klienta. Údržba po zjištění poruchy vyplní předpokládanou dobu opravy (když nevyplní, vypočítá se medián), na pozadí se připraví data pro neuronovou síť, ta si je přebere a vrátí dle natrénovaných dat od plánovačů kroky, které má APS II systém vykonat nad aktuálním plánem daného závodu. Ten je aplikuje a plán uloží. Tím se změní fronta zakázek pro výrobu v řádech vteřin a pracovníci mohou pokračovat dle aktuální fronty práce na pracovištích, která mohla být změnou ovlivněna.

Technologie umělá inteligence zažívá v posledních letech rychlý rozvoj a za pomoci nových nástrojů od velkých společností je dostupnější pro každého. Jak pomocí vizuálních nástrojů, tak pomocí dalších metod a zajištění dostatečného výkonu v cloud prostředí.

Do strategie naší společnosti byly zařazené další projekty s chytrými sítěmi, které navazují na vizi real-time výroby, jako například prediktivní údržba včetně sledování a analýzy chování hydraulických okruhů realizovaná přes Azure a ML, nebo méně technický a více byznysový projekt jako nástavba na existující BI řešení s cílem hlubší analýzy a lepšího pochopení cenných dat společnosti. O nich třeba najdete článek v některém z dalších vydání.

Ing. Zdenko Piovarči, CIO a strategický plánovač společnosti Beneš&Lát

Sdílet na sociálních sítích

3. ledna 2025

Společnost GENETRIX s.r.o., distributor chemických surovin a speciálních chemikálií, úspěšně implementovala ERP systém KARAT.

31. července 2014

Společnost OKK Koksovny, a.s., výrobce koksu z kvalitního koksovatelného uhlí pocházejícího z hornoslezské pánve, ale i jiných částí Evropy a světa, si pro řízení svého provozu vybrala informační systém KARAT.

25. dubna 2022

Společnost KARAT Software získala nejvyšší stupeň prestižního mezinárodního ratingového ocenění AAA - splnila tak přísná ekonomická kritéria a certifikační podmínky pro posouzení kredibility a spolehlivosti za posledních 10 let. Hodnocení důvěryhodnosti firem je prováděno certifikační autoritou Dun & Bradstreet.